금형 개방 능력

| 관습 성형 부품 설계 | 금형 설계 고려 사항 고무는 복잡한 모양으로 성형될 수 있지만 맞춤형으로 성형된 고무 부품에는 특정 설계 및 제조 고려 사항이 필요합니다. 공차가 정밀한 성형 및 조립이 필요한 응용 분야에 대한 솔루션을 찾는 것이 중요합니다. DOIT Rubber Products는 생산 공정, 재료 및 기술 지식에 대한 광범위한 전문 지식을 통해 설계 권장 사항을 제공하고 신뢰할 수 있는 제품을 제공할 수 있습니다. |

다음은 DOIT의 금형 기능을 보여줍니다.

| 프로젝트 | 설명 |

| 고정밀 장비 | DOIT는 국내외 최고 수준의 정밀 CNC 및 EDM 가공 장비를 보유하고 있으며 금형 가공 정밀도 수준이 안정적이고 신뢰할 수 있습니다. |

| 금형 재료 선택 | DOIT는 고객이 요구하는 제품 유형, 구조, 표면 요구사항, 제품 수명주기 등의 요소를 기반으로 다양한 유형의 철강을 평가하고 선택합니다. 사용 가능한 재료에는 S50C, P20, 718, NAK80, S136H 등이 있습니다. |

| 금형 템플릿 교정 | 금형 개봉 전, 모든 새 템플릿의 앞면과 뒷면을 모두 고정밀 수연삭기를 사용하여 연삭하여 금형 양면의 평행성과 금형 압착 후 금형 체결 정확도를 보장합니다. |

| 수축 관리 | DOIT는 다양한 고무 재료의 수축률에 대한 완전한 데이터베이스를 구축했습니다. 이를 바탕으로 제품이 드로잉 공차 요구 사항을 충족하고 제품 치수의 CPK 수준을 향상시키기 위해 금형 개구부 크기를 신중하게 제어합니다. |

| 금형 설계 능력 | DOIT는 다음과 같은 주요 유형의 금형 가공을 설계하고 제조할 수 있습니다. 1. 정밀성형금형(O-RING, Y형링, X형링, 가스켓 등) 2. 사출 금형 3. 연속 이송 금형 4. 액체 실리콘 고무 금형 |

| 전문 지식 유형 | DOIT는 고정밀 O-RING 성형 금형, 특히 자동차 O-RING 금형에 특히 뛰어납니다. 제품 외관, 플래시 능력, 금형 클램핑 라인 정밀도 및 치수 정밀도는 유럽 및 미국의 유사 제품보다 우수합니다. |

| DOIT의 장점 | 1. 제어 가능한 품질과 납기, 업계보다 우수한 비상 대응 능력을 갖춘 금형을 독립적으로 설계 및 제조합니다. 2. 금형 설계자는 10~20년의 풍부한 설계 경험을 갖고 있으며 성공률이 높고 테스트 비용이 절감됩니다. 3. 금형 비용이 저렴하고 유지 관리가 편리합니다. 고객의 동의를 얻은 후 복제금형을 단독으로 투자할 수 있습니다. 4. 모든 템플릿은 안정적인 공급과 안정적인 품질을 갖춘 대형 브랜드 강철을 사용합니다. 5. 금형 개방 장비는 안정적이고 신뢰할 수 있는 정밀도로 적시에 업데이트되고 교정됩니다. 6. 다양한 형태의 금형을 개발 및 가공할 수 있는 능력과 다양한 기술력을 보유하고 있으며, 고객을 위한 다양한 제품 개발 능력을 감당할 수 있습니다. 7.Mastercam, UG, Pro/ENGINEER 등 금형 설계 및 제조를 위한 다양한 CAD, CAM, CAE 응용 소프트웨어 운용에 능숙합니다. |

핵심 역량에 대한 자세한 개요는 다음과 같습니다.

파팅라인

파팅라인의 위치와 금형판의 개수는 설계에 따라 달라질 수 있습니다. 기본 지침:

1. 모서리의 분할선을 숨깁니다. 그렇지 않은 경우 보조 표면이나 눈에 띄지 않는 표면에 놓으십시오.

2, 더 나은 플레이트 핏을 위해 깨끗하고 간단한 분할선을 디자인합니다.

3, 2플레이트 금형에서 제거하기 어려운 섬세하고 작거나 단단한 부품의 경우 3플레이트 금형이 일반적인 솔루션입니다.

4、기능적 또는 심미적 이유로 불쾌한 분리선을 방지하려면 상단/하단에서 부품의 중앙으로 배치하십시오.

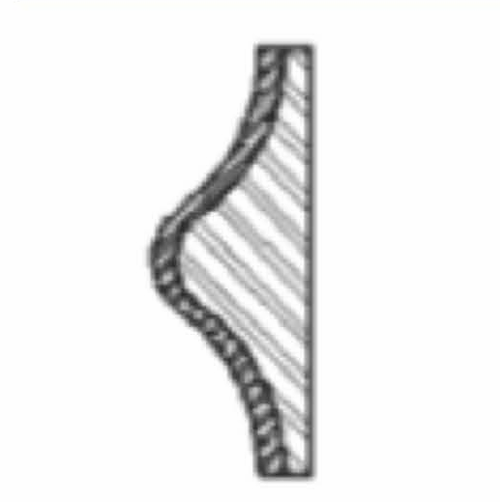

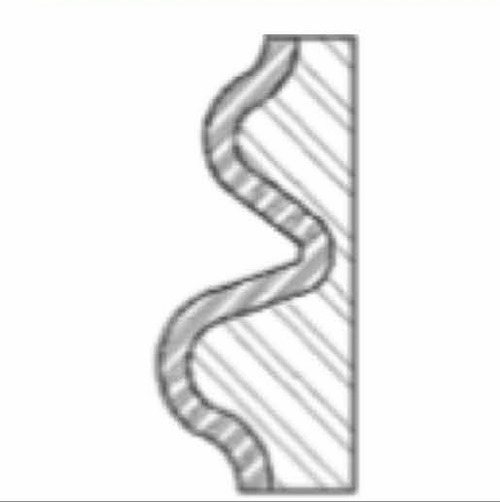

언더컷

| 언더컷은 본체로 다시 투영되는 부품 형상입니다. 언더컷이 깊어지면 부품을 금형에서 제거하기가 더 어려워지거나 심지어 불가능해집니다. 이러한 금형은 제작 및 실행 비용이 많이 들고 비용이 더 많이 듭니다. | 쉬운 제거  측면도 금형 가격 낮추기 | 어려운 제거  측면도 높은 금형 가격 |

모서리와 가장자리

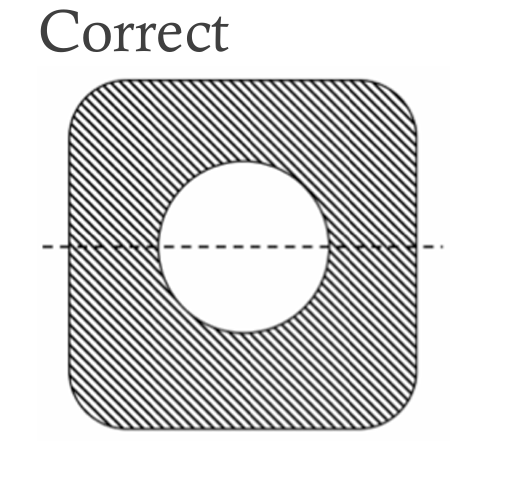

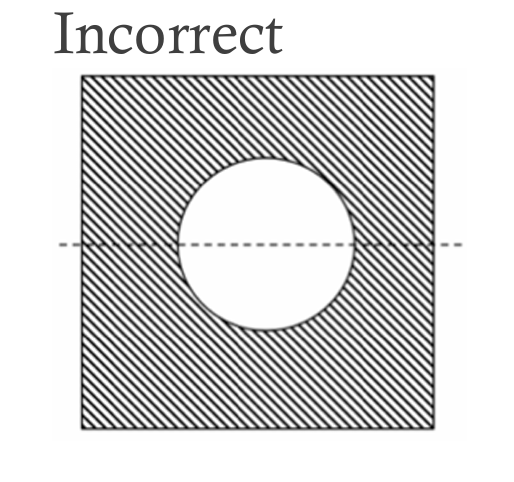

반경 코너 평면도   강철 금형은 정사각형 금형보다 둥근 모서리로 가공하기가 더 쉽습니다. 모서리가 날카로우면 가공이 더 어렵고 비용이 많이 들며, 성형 결함이 발생하여 품질이 저하될 수 있습니다. 따라서 위에서 볼 때 부품의 모서리가 둥글게 되어 있어야 합니다. | 정사각형 모서리 측면도   |

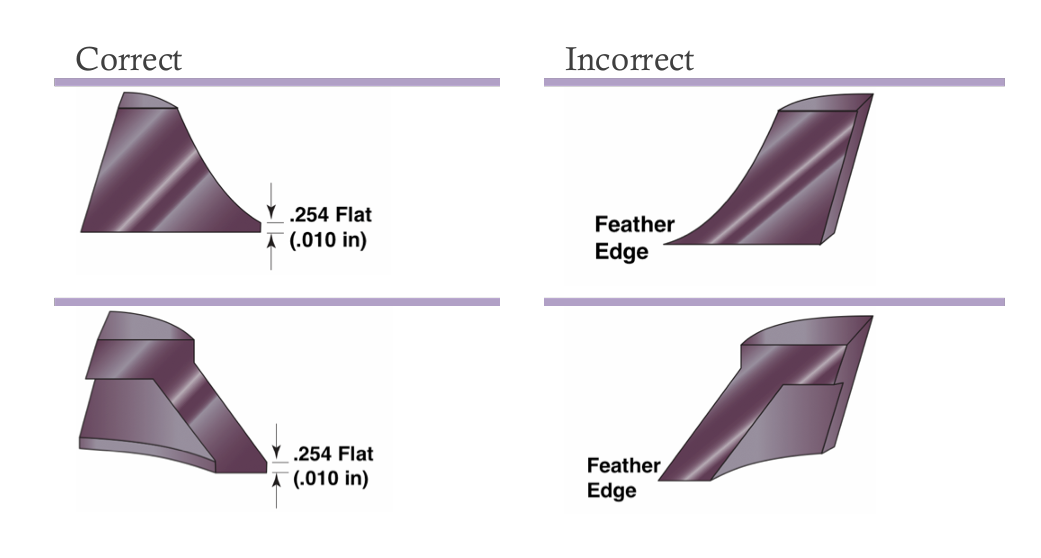

날카로운 모서리

| 칼날 가장자리 또는 깃털 가장자리라고도 하는 날카로운 가장자리는 금형에서 제거할 때 찢어지는 경향이 있으며 일반적인 디플래싱 중에 부서질 수 있습니다. 따라서 날카로운 모서리가 필요하지 않은 경우 모서리를 정사각형으로 만드는 것이 좋습니다(최소 0.25mm 또는 0.01인치). |  |

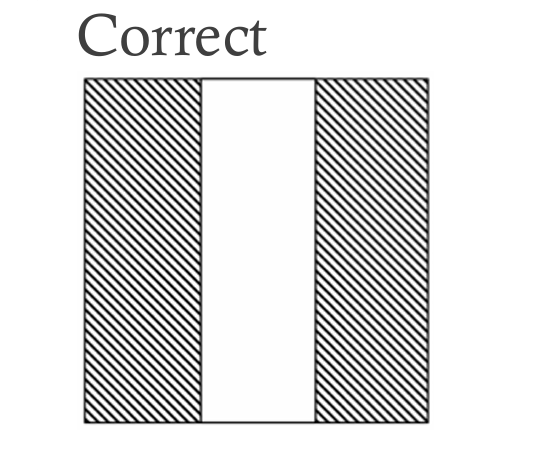

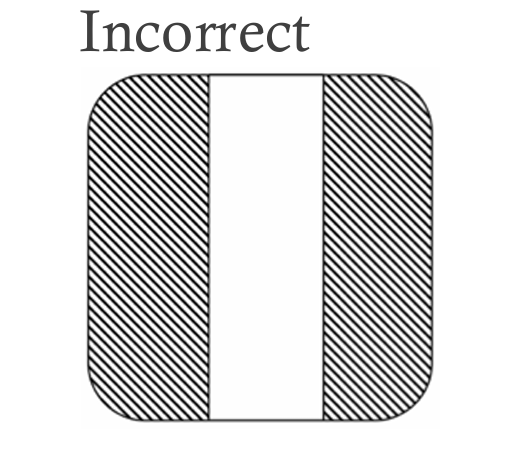

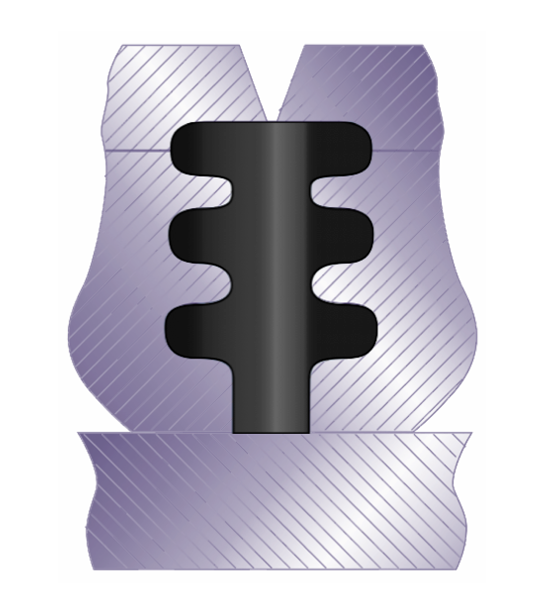

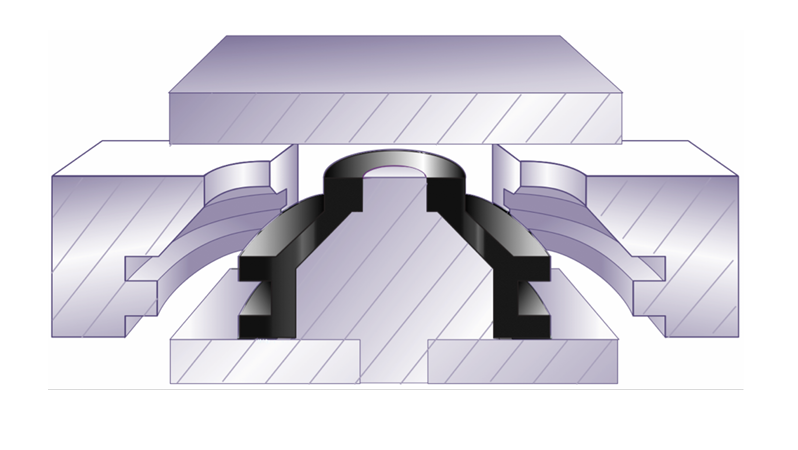

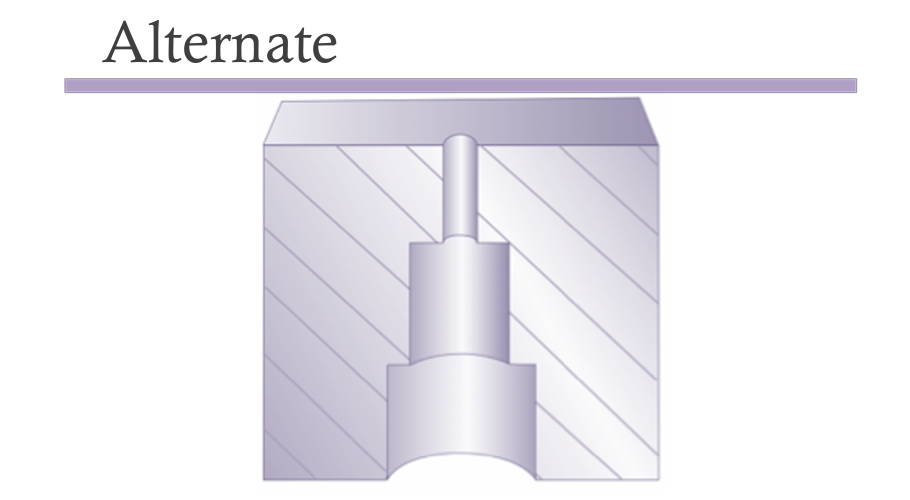

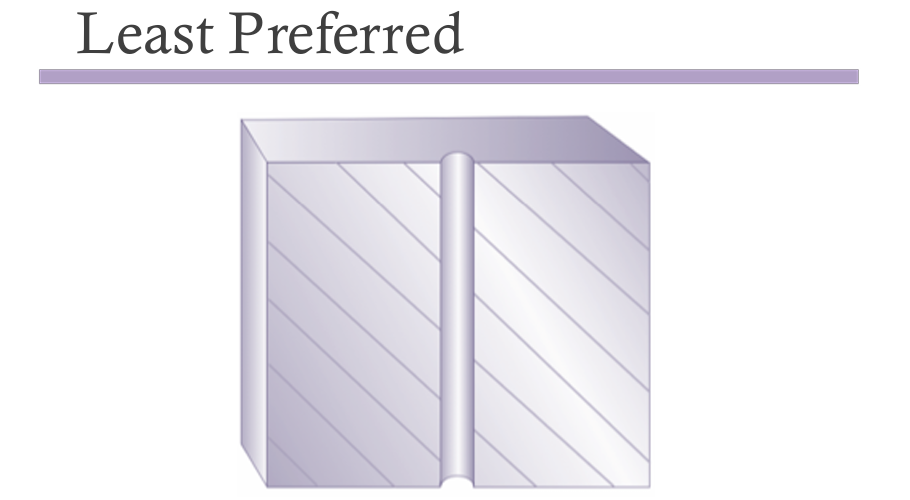

금형 열기

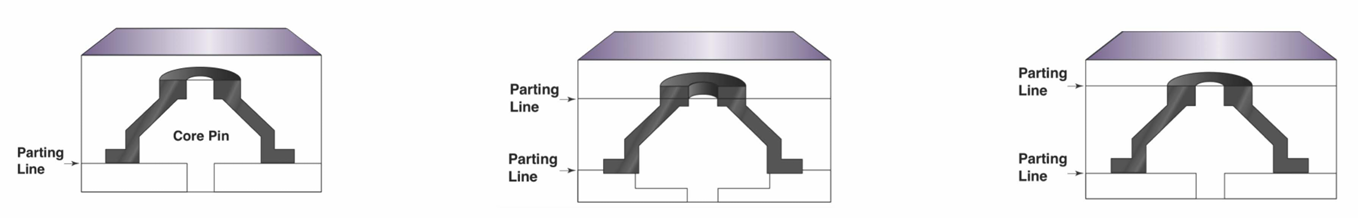

수직으로 금형을 설계할 때 금형에서 부품을 제거하는 것도 고려해야 합니다. 예를 들어, 세 개의 판으로 구성된 금형(오른쪽)이 수직으로 열립니다. 이 경우 수평으로 열리는 금형에서 부품을 제거하는 것이 불가능합니다. |  | 수평 및 수직 4개의 판으로 구성된 금형(오른쪽)은 수평뿐만 아니라 수직으로도 열립니다. 이 디자인에서는 언더컷 형상을 중앙 구멍을 통해 당기는 것보다 부품을 꺼내는 것이 더 쉽습니다. |  |

구멍

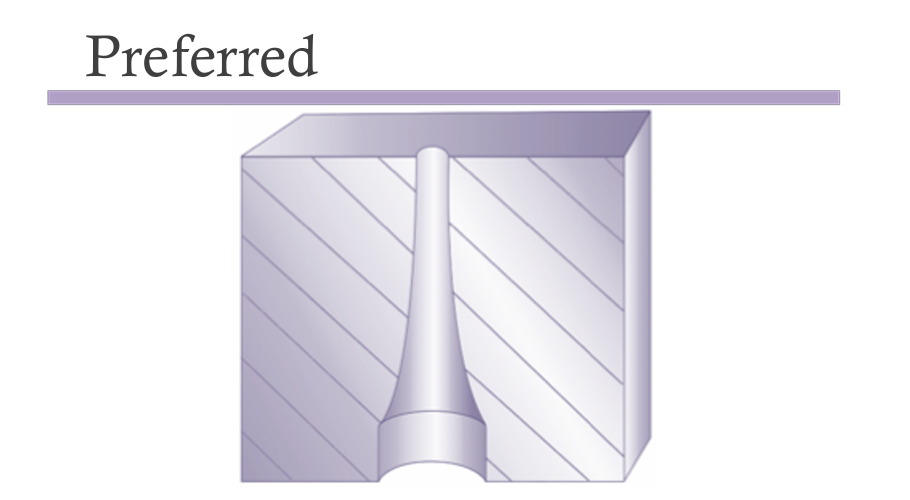

구멍이나 내경은 코어 핀을 캐비티에 삽입하여 형성됩니다. 성형 압력이 높으면 핀에 강한 힘이 가해져 핀이 구부러지고 불규칙한 구멍이 생길 수 있습니다. 따라서 핀이 구부러지거나 부러지는 것을 방지하려면 코어 핀 크기와 구멍 내경을 최대화해야 합니다(특히 베이스에서). 기본 지침은 다음과 같습니다. - 구멍의 높이는 직경의 2배를 넘지 않아야 합니다. - 구멍의 최소 직경은 약 1.27mm(0.050인치)여야 합니다. |    |

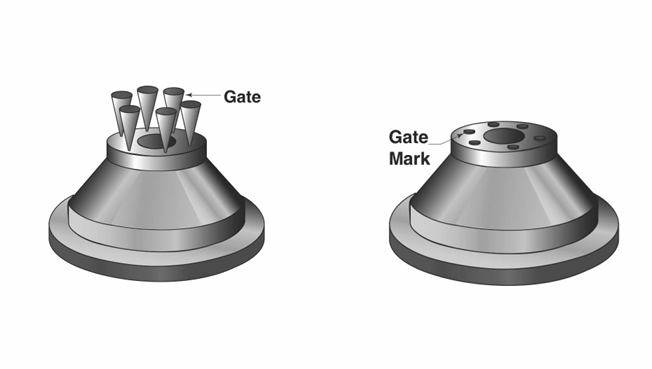

게이츠